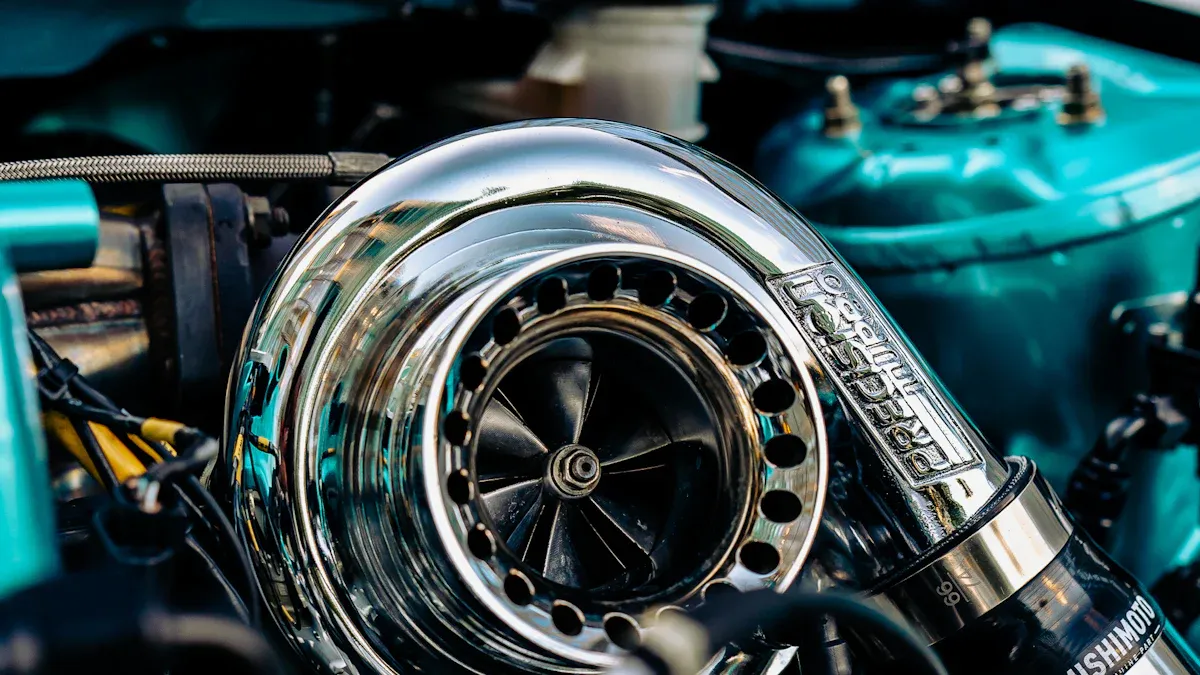

Os tubos do turbocompressor desempenham um papel crucial na maximização do desempenho do motor. Ao canalizar o ar comprimido de forma eficiente, esses componentes ajudam a fornecer mais potência e uma resposta mais precisa do acelerador. Pesquisas automotivas recentes destacam que a otimização de componentes do sistema de turbocompressor, como o design da turbina, pode aumentar a eficiência de acoplamento da turbina em até 4,7%. Essa melhoria permite que os motores alcancem maior densidade de potência e melhor eficiência de combustível. Quando os engenheiros selecionam o corretotubo do turbocompressorEles proporcionam fluxo de ar consistente, reduzem o atraso do turbo e aumentam a confiabilidade dos motores modernos.

Tubos de turbocompressor de qualidade contribuem para a redução do tamanho do motor e para a diminuição das emissões, tornando-os essenciais para os veículos de alto desempenho atuais.

Principais conclusões

- Tubos do turbocompressorO ar comprimido é direcionado diretamente para o motor, aumentando o oxigênio para obter melhor potência e eficiência.

- A substituição por tubos de escape mais lisos e de maior diâmetro reduz a resistência ao fluxo de ar, aumentando a potência e a resposta do acelerador.

- Materiais duráveis como aço inoxidável e alumínio melhoram a resistência dos tubos, a resistência ao calor e a confiabilidade a longo prazo.

- Tubos mais curtos e retos ajudam a reduzir o atraso do turbo, fornecendo pressão de sobrealimentação ao motor mais rapidamente.

- Tubos bem vedados evitam vazamentos de pressão, protegendo as peças do motor e mantendo a entrega de potência constante.

- O fluxo de ar otimizado através de tubos de qualidade favorece uma melhor combustão do combustível, melhorando a economia de combustível e reduzindo as emissões.

- A inspeção e limpeza regulares dos tubos do turbocompressor previnem vazamentos e danos, garantindo o desempenho estável do motor.

- Os tubos de escape de reposição oferecem ganhos de desempenho significativos para motores preparados ou com alta pressão de sobrealimentação, enquanto os tubos de escape originais são adequados para configurações de fábrica.

Tubo do Turbocompressor: O que é e como funciona

Definição e função principal

Papel no fluxo de ar e na entrega de pressão

A tubo do turbocompressorServe como um conduto vital em sistemas de indução forçada. Ele direciona o ar comprimido do compressor do turbocompressor para o coletor de admissão do motor. Esse caminho garante que o motor receba um suprimento constante de ar em alta pressão, o que aumenta a quantidade de oxigênio disponível para a combustão. Mais oxigênio permite que o motor queime mais combustível, resultando em maior potência e melhor eficiência.

O fluxo de ar eficiente através do tubo do turbocompressor reduz a resistência, ajudando o turbocompressor a fornecer pressão de forma rápida e consistente. Este design proporciona uma resposta rápida do acelerador e minimiza o atraso do turbo, que é o tempo decorrido entre pressionar o acelerador e sentir o aumento de potência do motor.

Conexão entre turbocompressor, intercooler e motor

Os tubos do turbocompressor conectam vários componentes essenciais do sistema de turbocompressão. Entre eles, o próprio turbocompressor, o intercooler e o motor. O sistema funciona da seguinte maneira:

- O turbocompressor comprime o ar de admissão, aumentando sua pressão e temperatura.

- O tubo de pressão transporta esse ar quente e pressurizado para o intercooler.

- O intercooler resfria o ar, tornando-o mais denso para uma melhor combustão.

- O tubo de admissão, então, conduz o ar comprimido e resfriado até o coletor de admissão do motor.

Outros componentes essenciais, como a válvula de alívio e a válvula de descarga, regulam a pressão de sobrealimentação e protegem o sistema contra picos de pressão. Os tubos devem suportar altas temperaturas e pressões, garantindo um funcionamento confiável em condições exigentes.

Materiais e Construção

Materiais comuns utilizados

Os fabricantes selecionam os materiais para os tubos do turbocompressor com base na sua capacidade de suportar calor, pressão e tensão mecânica. Os materiais mais comuns incluem:

| Material | Propriedades principais | Efeito no desempenho do turbocompressor |

|---|---|---|

| Aço inoxidável | Resistente à ferrugem e à corrosão, alta resistência, excelente resistência térmica. | Ideal para ambientes severos e de alta temperatura; garante durabilidade e integridade estrutural sob tensão. |

| Ferro fundido | Durável, excelente retenção de calor, preço acessível | Mantém altas temperaturas dos gases de escape, melhorando a eficiência; resiste a estresse mecânico e ciclos térmicos. |

| Alumínio | Leve e com boa condutividade térmica. | Reduz o peso total do sistema; auxilia na dissipação de calor; adequado para aplicações de alto desempenho. |

Cada material oferece benefícios únicos. O aço inoxidável proporciona durabilidade excepcional em ambientes de alta temperatura. O ferro fundido retém o calor e resiste aos ciclos térmicos, sendo adequado para componentes de escapamento. A leveza do alumínio ajuda a reduzir o peso do veículo e melhora a dissipação de calor.

Importância da durabilidade e da resistência à pressão

Durabilidade e resistência à pressão são cruciais para os tubos do turbocompressor. Materiais de alta qualidade previnem falhas como fissuras térmicas, fadiga e vazamentos. Os tubos devem suportar mudanças rápidas de temperatura e altas pressões de sobrealimentação sem deformar ou falhar. Construção reforçada e ligas resistentes ao calor garantem desempenho duradouro, mesmo em condições extremas de direção. Tubos de turbocompressor confiáveis ajudam a manter o fluxo de ar constante, reduzem a contrapressão e contribuem para o desempenho ideal do motor ao longo do tempo.

Melhoria no tubo do turbocompressor e no fluxo de ar

Caminhos mais suaves e menos restritivos

Reduzindo a resistência ao fluxo de ar

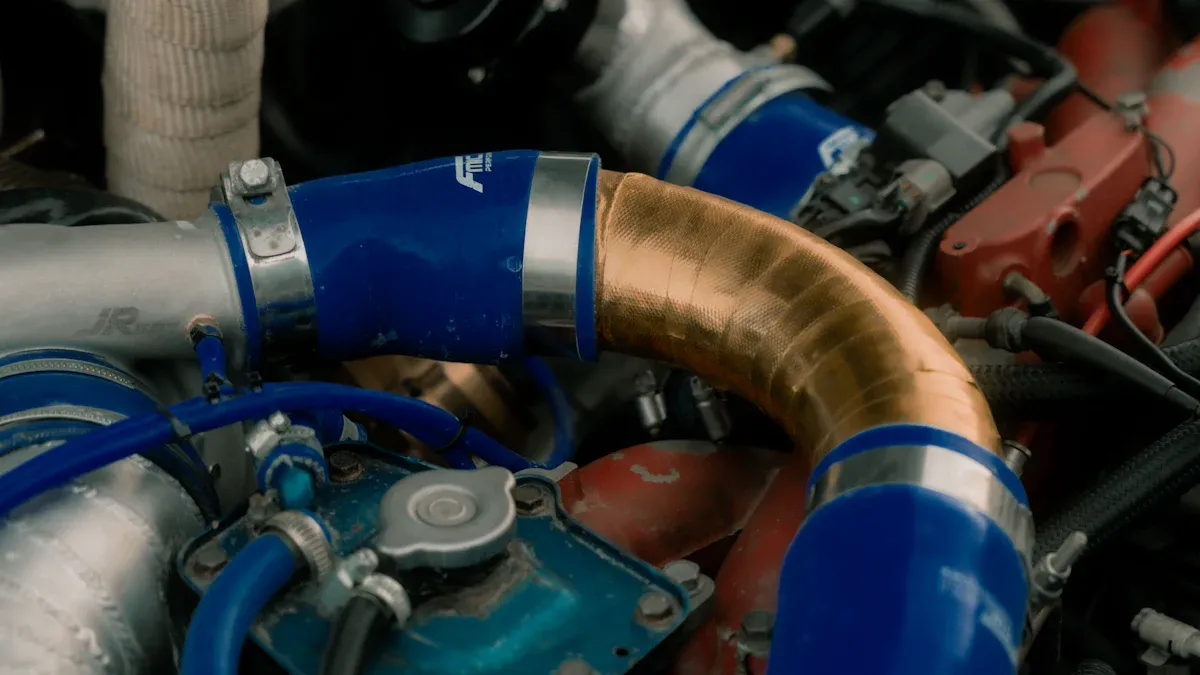

Os engenheiros projetam tubos de turbocompressor modernos para minimizar curvas e restrições, criando um caminho direto para o ar comprimido. Os tubos de admissão originais de fábrica geralmente utilizam materiais plásticos e apresentam passagens estreitas e irregulares. Essas características causam perda de pressão e retêm calor, o que reduz a eficiência do fluxo de ar turboalimentado. A substituição por tubos de alumínio curvados por mandril aumenta o diâmetro e a suavidade do caminho. Essa melhoria reduz a perda de pressão e permite que o ar se mova mais livremente do turbo para o intercooler e o coletor de admissão.

Tubos mais lisos e menos restritivos aceleram o fluxo de ar, o que melhora a resposta do acelerador e aumenta a potência. Materiais duráveis como o alumínio também evitam substituições frequentes, garantindo um desempenho consistente ao longo do tempo.

Exemplo: Melhorando os tubos originais para um fluxo mais eficiente

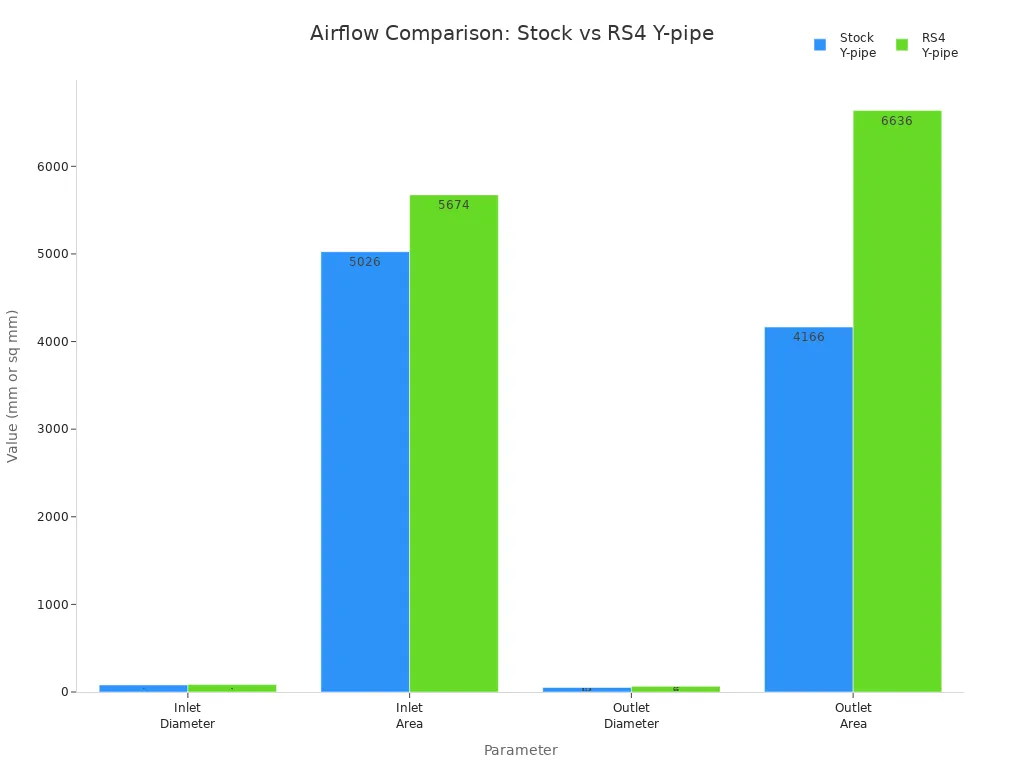

Testes em bancada de fluxo controlado destacam os benefícios detubos de turbocompressor de alto desempenhoO tubo Y do RS4, por exemplo, apresenta uma área de entrada e saída maior em comparação com o tubo Y original. Esse design reduz as perdas de pressão em até 0,5 psi em taxas de fluxo de ar mais altas, o que é especialmente importante para veículos com níveis de pressão de turbo mais elevados. A tabela abaixo compara as características de fluxo de ar dos tubos Y originais e do RS4:

| Parâmetro | Tubo Y original | Tubo Y RS4 |

|---|---|---|

| Diâmetro de entrada (mm) | 80 | 85 |

| Área da seção transversal da entrada (mm²) | 5026 | 5674 |

| Diâmetro combinado da saída (mm) | 51,5 (cada tomada) | 65 (cada tomada) |

| Área de saída combinada (mm²) | 4166 (83% da entrada) | 6636 (117% da entrada) |

| Redução da perda de pressão em altos CFM | Linha de base | Até 0,5 psi a menos |

Maximizando o Oxigênio para a Combustão

Impacto na potência do motor

O projeto do tubo de admissão do turbocompressor afeta diretamente a quantidade de oxigênio fornecida ao motor. Os tubos de admissão originais geralmente restringem o fluxo de ar, limitando o oxigênio disponível para a combustão. Tubos de admissão aprimorados podem aumentar o volume de ar em cerca de 50%, permitindo que o turbocompressor atinja a rotação máxima mais rapidamente e opere com maior eficiência. Mais ar rico em oxigênio chega ao motor, permitindo que ele queime mais combustível e gere mais potência. Um projeto adequado do tubo garante um fluxo de ar suave e irrestrito, o que melhora tanto a potência em baixas rotações quanto o desempenho geral do motor.

- O design do tubo de entrada do turbocompressor influencia o fluxo de ar e o fornecimento de oxigênio.

- Tubos de escape com dimensões restritivas limitam o desempenho.

- Tubos melhoradosAumentar o fluxo de ar e a eficiência do turbo.

- Mais oxigênio favorece uma queima de combustível mais intensa e maior produção de energia.

- O design suave dos tubos melhora a resposta do motor e a sua durabilidade.

Ganhos de desempenho no mundo real

Tubos de admissão de alumínio de reposição demonstraram melhorias significativas em testes práticos. Por exemplo, um Bronco 2.3L turboalimentado apresentou um aumento de até 9% no fluxo de ar no lado quente e quase 70% no lado frio após a substituição dos tubos originais. Essas melhorias aprimoraram a consistência do fluxo de ar, a resposta do turbo, a resposta do acelerador e a eficiência do motor. Usuários também relatam melhor entrega de potência e mínimo atraso do turbo, especialmente ao buscar níveis de potência mais elevados. Downpipes de alto desempenho reduzem ainda mais as restrições, melhorando o tempo de arrancada em aproximadamente 0,2 segundos. Esses resultados confirmam que a substituição dos tubos do turbocompressor leva a ganhos mensuráveis tanto em potência quanto em dirigibilidade.

Tubo do turbocompressor e redução do atraso do turbo

Fornecimento de ar mais rápido para o motor

Roteamento mais curto e direto

O atraso do turbo ocorre quando há um atraso entre pressionar o acelerador e sentir o aumento de potência do motor. Os engenheiros resolvem esse problema projetandotubos do turbocompressorCom um percurso mais curto e direto, o ar comprimido chega à entrada do motor mais rapidamente, reduzindo o tempo necessário para o turbocompressor fornecer pressão. Essa abordagem minimiza a distância que o ar precisa percorrer, o que ajuda o motor a responder mais rapidamente aos comandos do motorista.

Os modernos sistemas de tubulação de turbocompressores incorporam diversas características de design avançadas para otimizar o fornecimento de ar:

- O projeto preciso dos comprimentos e ângulos dos tubos reduz as perdas de desempenho, criando caminhos de fluxo eficientes.

- Configurações sofisticadas de tubulação ajudam a manter a pressão e a temperatura do ar, garantindo a transferência eficiente de ar comprimido.

- A modelagem avançada de dinâmica de fluidos computacional (CFD) permite que os engenheiros otimizem o fluxo de ar e minimizem as quedas de pressão.

- Materiais especializados para altas temperaturas e técnicas de fabricação precisas mantêm a integridade do sistema sob expansão térmica, vibração e estresse mecânico.

- Estratégias de gerenciamento térmico, como proteção contra calor e o uso de intercoolers, ajudam a manter as temperaturas do ar baixas e a densidade do ar alta.

Essas inovações garantem que o tubo do turbocompressor forneça ar de forma rápida e eficiente, o que melhora diretamente a resposta do motor.

Exemplo: Projetos de tubos de reposição

Fabricantes de peças de reposição frequentemente desenvolvem tubos de turbocompressor com trajetos ainda mais curtos e retos do que os sistemas instalados de fábrica. Esses projetos utilizam curvas feitas em mandril e diâmetros maiores para reduzir ainda mais as restrições. Por exemplo, alguns kits de performance substituem várias curvas de fábrica por uma única curva suave. Essa mudança diminui a turbulência e a perda de pressão, permitindo que o turbocompressor atinja a pressão máxima mais rapidamente. Muitos entusiastas relatam melhorias notáveis na resposta do acelerador e redução do atraso do turbo após a instalação dessas soluções de reposição.

Manter uma pressão de sobrealimentação constante

Prevenção de quedas de pressão

A pressão de sobrealimentação constante é essencial para o desempenho ideal do motor. Os tubos do turbocompressor devem evitar quedas de pressão que podem ocorrer devido a vazamentos, conexões defeituosas ou curvas restritivas. Os engenheiros utilizam materiais avançados e técnicas de junção precisas para criar vedações herméticas. Eles também refinam a geometria dos tubos por meio de testes de protótipos e projeto iterativo, garantindo perda mínima de pressão e densidade máxima do ar.

Resposta do acelerador aprimorada

Um design bem elaboradosistema de tubulação do turbocompressorMantém a pressão de sobrealimentação constante, o que resulta em uma resposta mais precisa do acelerador. O motor recebe um suprimento contínuo de ar comprimido, permitindo que reaja instantaneamente aos comandos do motorista. Essa melhoria não só aprimora a aceleração, como também torna o veículo mais responsivo e prazeroso de dirigir. Ao reduzir o atraso do turbo e manter a pressão de sobrealimentação, o tubo do turbocompressor desempenha um papel crucial na oferta de uma experiência de condução perfeita.

Tubo do turbocompressor e eficiência de combustível

Mistura ar-combustível otimizada

Melhor eficiência de combustão

Os engenheiros projetam sistemas de turbocompressor modernos para fornecer ar mais denso e frio ao motor. Ao reduzir a turbulência e as restrições no fluxo de ar, tubulações de maior diâmetro e caminhos mais suaves permitem que o turbocompressor comprima o ar com mais eficiência. Esse processo aumenta o teor de oxigênio por unidade de volume, o que resulta em uma mistura ar-combustível mais rica. Quando o motor recebe essa mistura otimizada, a combustão se torna mais potente e completa. O resultado é um aumento significativo tanto na potência quanto na eficiência do motor.

O turbocompressor comprime o ar de admissão, aumentando sua pressão e densidade. Esse ar mais denso transporta mais oxigênio para a câmara de combustão. Com mais oxigênio disponível, o motor pode queimar o combustível de forma mais completa, liberando mais energia a cada ciclo. Essa combustão eficiente não só aumenta a potência, como também melhora a economia de combustível e reduz as emissões. Materiais resistentes ao calor nas mangueiras do turbocompressor garantem que o ar comprimido chegue ao motor sem vazamentos ou perdas, mantendo a pressão de sobrealimentação ideal e promovendo uma combustão consistente e eficiente.

Nota: Um fornecimento de ar eficiente favorece uma combustão mais completa, o que se traduz em maior economia de combustível e menores emissões.

Exemplo: Benefícios da condução diária

Os motoristas experimentam os benefícios de misturas ar-combustível otimizadas no uso diário. Veículos equipados com tubulações de turbocompressor aprimoradas geralmente apresentam melhor resposta do acelerador e aceleração mais suave. Essas melhorias significam que o motor não precisa trabalhar tanto para produzir a mesma potência. Como resultado, o consumo de combustível diminui, especialmente na cidade, onde ocorrem acelerações e desacelerações frequentes. Muitos motoristas relatam que seus veículos ficam mais responsivos e consomem menos combustível para percorrer a mesma distância após a atualização.tubos do turbocompressor.

Sistemas de gerenciamento de motor de suporte

Leituras de sensores aprimoradas

Os motores modernos dependem de uma rede de sensores para monitorar o fluxo de ar, a temperatura e a pressão. Tubos de turbocompressor de alta qualidade ajudam a manter um fluxo de ar estável e previsível, o que permite que os sensores forneçam dados precisos à unidade de controle do motor (ECU). Quando a ECU recebe informações confiáveis, ela pode ajustar a injeção de combustível e o ponto de ignição com mais precisão. Essa precisão resulta em um melhor controle da combustão e maior eficiência de combustível.

| Tipo de sensor | Função | Benefício do fluxo de ar estável |

|---|---|---|

| Fluxo de massa de ar (MAF) | Mede o volume de ar que entra. | Fornecimento preciso de combustível |

| Pressão do coletor | Monitores aumentam a pressão | Desempenho consistente do motor |

| Temperatura do ar de admissão | Monitora a temperatura do ar | Sincronização de ignição otimizada |

Funcionamento mais suave do motor

O fluxo de ar estável e as leituras precisas dos sensores contribuem para um funcionamento mais suave do motor. A ECU (Unidade de Controle Eletrônico) pode fazer ajustes em tempo real para manter a relação ar-combustível ideal, mesmo em condições de condução variáveis. Essa adaptabilidade garante que o motor funcione com eficiência, seja em velocidade de cruzeiro na estrada ou no trânsito intenso. Um funcionamento mais suave reduz o esforço do motor, prolonga a vida útil dos componentes e ajuda a manter a máxima eficiência de combustível ao longo do tempo.

Tubo do turbocompressor para níveis de pressão mais elevados

Lidar com o aumento da pressão

Materiais e construção mais resistentes

Motores de alto desempenho frequentemente exigem níveis de pressão mais elevados, o que impõe um estresse significativo em todo o sistema de admissão de ar. Os engenheiros enfrentam esses desafios selecionando materiais robustos e técnicas de construção avançadas. Alumínio fundido e silicone de alta qualidade tornaram-se as escolhas preferidas para upgrades de desempenho modernos. Tubos de admissão de alumínio fundido substituem componentes plásticos frágeis, eliminando o risco de rachaduras e falhas quando submetidos a altas pressões de sobrealimentação. Mangueiras de silicone superam as de borracha tradicionais, resistindo tanto ao calor quanto à pressão, garantindo confiabilidade a longo prazo.

Adaptadores usinados em CNC nas conexões do turbo e do acelerador proporcionam um encaixe preciso e sem vazamentos. Adaptadores serrilhados fixam ainda mais as mangueiras, evitando que se soltem durante acelerações bruscas. Esses aprimoramentos permitem que o sistema suporte as exigências extremas da condução de alto desempenho.

Exemplo: Melhorias de desempenho

Muitos kits de reposição exibem essas melhorias. Por exemplo, ummelhoria de desempenhoPode incluir um tubo de admissão de alumínio fundido, acopladores de silicone e adaptadores usinados em CNC. Esses componentes trabalham em conjunto para criar um caminho contínuo e de alta resistência para o ar comprimido. Transições otimizadas entre os tubos reduzem a turbulência e suportam taxas de fluxo de ar mais elevadas. Os condutores que instalam essas melhorias frequentemente relatam maior estabilidade da pressão do turbo e melhor resposta do acelerador, especialmente ao exigir mais dos motores além das especificações de fábrica.

Prevenção da dilatação e vazamentos em tubulações

Mantendo um Impulso Consistente

Vazamentos de pressão representam o ponto de falha mais comum em sistemas turbo de alta pressão. Esses vazamentos geralmente ocorrem em conexões, acopladores ou braçadeiras. Quando um vazamento se desenvolve, o turbo precisa trabalhar mais para manter a pressão desejada, o que pode levar à sobrevelocidade e ao aumento da contrapressão. Para evitar esses problemas, os engenheiros utilizam diversas estratégias:

- Substitua tubos de plástico e borracha por tubos de alumínio fundido e silicone para obter maior resistência.

- Utilize adaptadores usinados em CNC para conexões firmes e confiáveis.

- Instale adaptadores serrilhados para manter as mangueiras firmemente no lugar.

- Otimize as transições de tubulação para minimizar restrições de fluxo e reduzir o risco de vazamentos.

A inspeção de rotina e a instalação correta das braçadeiras também desempenham um papel crucial. Braçadeiras tortas, superdimensionadas ou soltas frequentemente causam vazamentos. Ajustes simples, como reorientar ou apertar as braçadeiras, podem restaurar a vedação adequada e melhorar o desempenho.

Proteção dos componentes do motor

A pressão de sobrealimentação constante não só melhora a entrega de potência, como também protege componentes vitais do motor. Quando ocorrem vazamentos, o ar escapa entre o turbo e o coletor de admissão. Mesmo pequenos vazamentos forçam o turbo a girar mais rápido, aumentando o desgaste e o risco de danos. Pontos de falha comuns incluem conexões de silicone soltas e braçadeiras mal encaixadas. Os técnicos costumam usar testes de fumaça ou jatos de água com sabão para detectar vazamentos rapidamente. Resolver esses problemas prontamente ajuda a manter a confiabilidade do motor e garante que o sistema de turbo opere com máxima eficiência.

Tubulação do turbocompressor e confiabilidade do motor

Reduzindo a absorção de calor e o estresse mecânico

Utilização de materiais resistentes ao calor

Em motores de alto desempenho, os engenheiros resolvem o problema do acúmulo de calor e do estresse mecânico selecionando cuidadosamente os materiais e otimizando o projeto dos tubos. Frequentemente, posicionam o turbocompressor longe do compartimento do motor, às vezes montando-o na parte traseira do veículo. Essa posição expõe os componentes do turbo ao ar ambiente mais frio, o que ajuda a dissipar o calor com mais eficiência. Tubulações mais longas aumentam a distância das principais fontes de calor, proporcionando melhor isolamento térmico e reduzindo o estresse térmico em componentes críticos.

Materiais especializados e técnicas avançadas de isolamento desempenham um papel crucial na manutenção da integridade estrutural. Aço inoxidável, ferro fundido e ligas avançadas resistem a altas temperaturas e à fadiga mecânica. Os engenheiros também utilizam a dinâmica dos fluidos computacional (CFD) para otimizar o traçado das tubulações, garantindo que os comprimentos, ângulos e curvas controlem a expansão térmica e a vibração. Essas estratégias, em conjunto, preservam a confiabilidade do sistema e protegem os componentes do motor do calor excessivo.

Nota: Temperaturas mais baixas sob o capô não só protegem o sistema turbo, como também melhoram a vida útil e o desempenho de componentes próximos do motor.

Exemplo: Durabilidade a longo prazo

Durabilidade a longo prazo detubos do turbocompressorA durabilidade depende muito da seleção e dos testes de materiais. Estudos científicos sobre tubos de aço, como o P92, mostram que a exposição prolongada a tensões e calor pode causar alterações microestruturais. Com o tempo, essas alterações degradam propriedades mecânicas como resistência à tração e vida útil à fluência, especialmente sob tensões elevadas. Fabricantes como a Mitsubishi Heavy Industries realizam testes rigorosos de termociclagem, expondo repetidamente os materiais da carcaça da turbina a flutuações extremas de temperatura. Esses testes revelam como materiais como aço, ferro e alumínio resistem a rachaduras, empenamentos ou deformações ao longo de centenas de horas. Os resultados orientam os engenheiros na escolha de materiais que equilibrem durabilidade, custo e requisitos regulamentares.

As inovações recentes focam-se em compósitos leves e ligas avançadas. Estes materiais oferecem maior resistência ao calor e ao stress mecânico, satisfazendo as exigências dos motores modernos e das normas de emissões mais rigorosas.

Prevenção da entrada de contaminantes

Conexões seladas

Conexões seladasNos sistemas de turbocompressores, as vedações desempenham um papel vital na proteção da confiabilidade do motor. Os engenheiros utilizam vedações e conjuntos de mangueiras especializados, projetados para suportar temperaturas extremas, exposição a produtos químicos e variações de pressão. Essas vedações formam barreiras herméticas que impedem a entrada de poeira, umidade e detritos no sistema. Materiais como silicone e juntas personalizadas proporcionam durabilidade e resistência química, garantindo um desempenho sem vazamentos mesmo em ambientes agressivos.

As vedações labirínticas oferecem uma camada adicional de proteção. Seu design complexo, semelhante a um labirinto, força os contaminantes a percorrerem um caminho difícil, reduzindo significativamente o risco de poeira ou umidade atingirem componentes sensíveis do motor. Essas vedações sem contato mantêm sua eficácia ao longo do tempo, pois não se desgastam rapidamente. O design também induz fluxo turbulento e forças centrífugas, repelindo partículas indesejadas e retendo os fluidos necessários dentro do sistema.

Proteção de peças sensíveis do motor

Manter o fluxo de ar e fluido limpo é essencial para a saúde do motor. Conexões seladas nos tubos do turbocompressor reduzem o risco de corrosão, desgaste e falhas mecânicas, impedindo a entrada de contaminantes. Essa proteção prolonga a vida útil de componentes sensíveis do motor, como sensores e peças móveis, e garante uma operação confiável em condições exigentes. Ao impedir a entrada de partículas nocivas, os engenheiros ajudam a manter o desempenho ideal do motor e reduzem a probabilidade de falhas prematuras.

Dica: A inspeção regular de vedações e conexões ajuda a garantir a proteção contínua contra contaminantes, contribuindo para a confiabilidade do motor a longo prazo.

Escolhendo e fazendo a manutenção dos tubos do turbocompressor

Tubos de turbocompressor OEM vs. de reposição

Prós e contras de cada opção

Os proprietários de veículos frequentemente se deparam com a escolha entre tubos de turbocompressor originais (OEM) e de reposição. Os tubos originais são projetados para confiabilidade e compatibilidade com as especificações de fábrica. Normalmente, utilizam materiais como borracha ou plástico, que ajudam a reduzir a retenção de calor, mas podem restringir o fluxo de ar. Esses tubos têm bom desempenho para uso diário e modificações leves, oferecendo uma solução econômica para a maioria dos usuários.

Por outro lado, os tubos de escape de reposição focam em maximizar o desempenho. Os fabricantes utilizam aço inoxidável ou alumínio, aumentando o diâmetro do tubo e reduzindo as curvas. Essas melhorias aumentam o fluxo de ar e minimizam o acúmulo de calor, especialmente em aplicações de alto desempenho. Por exemplo, testes de fluxo em bancada e resultados em dinamômetro mostram que tubos de escape de reposição com revestimentos refletores de calor podem proporcionar ganhos de potência mensuráveis, principalmente em motores preparados. No entanto, as opções de reposição geralmente custam mais e podem exigir instalação profissional.

Nota: Os tubos de escape originais de fábrica são adequados para veículos de série ou com modificações leves, enquanto os tubos de escape de reposição são ideais para cenários de preparação agressiva.

| Recurso | Tubos OEM | Tubos de reposição |

|---|---|---|

| Material | Borracha/Plástico | Aço inoxidável/Alumínio |

| Fluxo de ar | Moderado | Alto |

| Gestão de calor | Bom (menor retenção de calor) | Excelente (com revestimentos) |

| Custo | Mais baixo | Mais alto |

| Ideal para | Carros originais/levemente modificados | Construções de alto desempenho |

Quando considerar uma atualização

Os motoristas devem considerar a instalação de escapamentos de reposição ao buscarem maior potência ou planejarem ajustes avançados. Os escapamentos originais podem se tornar um gargalo à medida que os níveis de potência aumentam, especialmente acima de 400 cavalos. As soluções de reposição proporcionam melhor fluxo de ar e dissipação de calor, garantindo um desempenho confiável em altas pressões de turbo. Para aqueles que dirigem de forma agressiva ou participam de competições automobilísticas, uma melhoria nos escapamentos garante que o motor receba o fluxo de ar ideal e mantenha uma entrega de potência consistente.

Dicas de manutenção para tubos do turbocompressor

Inspeção regular e sinais de desgaste.

A inspeção de rotina ajuda a prevenir falhas dispendiosas. Os técnicos recomendam verificartubos do turbocompressorVerifique as mangueiras a cada 24.000 km. Procure por vazamentos de óleo nas conexões, que podem indicar desgaste nas vedações ou juntas. Perda de pressão de sobrealimentação, ruídos incomuns como assobios ou zumbidos, e rachaduras visíveis ou corrosão sinalizam problemas potenciais. Inspecione regularmente os filtros de ar e os tubos de admissão para evitar que detritos danifiquem os componentes do turbo. A detecção precoce desses sinais permite reparos oportunos e protege a saúde do motor.

- Vazamentos de óleo perto das vedações do turbo

- Ruídos de assobio ou gemido

- Pressão de sobrealimentação reduzida ou aceleração deficiente

- Danos físicos, como rachaduras ou corrosão.

Limpeza e prolongamento da vida útil dos tubos

A limpeza e a manutenção adequadas prolongam a vida útil dos tubos do turbocompressor. Limpe o intercooler e os tubos relacionados regularmente para remover detritos e evitar o superaquecimento. Teste a pressão do sistema anualmente para detectar vazamentos. Certifique-se de que todas as conexões permaneçam firmes e bem vedadas. Use óleos e filtros sintéticos de alta qualidade para proteger os componentes do turbo. Deixe o motor aquecer antes de dirigir e esfriar após uso intenso para manter o fluxo de óleo e evitar o superaquecimento. Siga os intervalos de manutenção recomendados pelo fabricante, substituindo mangueiras e juntas a cada 48.000 km ou 36 meses para obter a máxima confiabilidade.

Dica: A manutenção regular não só preserva o desempenho, como também reduz o risco de avarias inesperadas.

Os tubos do turbocompressor desempenham um papel crucial na maximização da potência, eficiência e confiabilidade do motor. A substituição por tubos de alta qualidade melhora o fluxo de ar, reduz o atraso do turbo e aprimora a resposta do acelerador. Inspeções e limpezas regulares previnem vazamentos e acúmulo de detritos, contribuindo para a saúde do motor a longo prazo. Especialistas automotivos recomendam a substituição dos tubos originais restritivos por materiais duráveis, como o alumínio, para obter ganhos de desempenho consistentes. Priorizar a melhoria dos tubos do turbocompressor garante uma operação mais suave, aumento da potência e maior economia de combustível para qualquer veículo turboalimentado.

Perguntas frequentes

Qual é a principal função do tubo do turbocompressor?

O tubo do turbocompressor canaliza o ar comprimido do turbocompressor para o motor. Esse processo aumenta o oxigênio disponível para a combustão. O resultado é uma melhoria na potência e na eficiência do motor.

Com que frequência os motoristas devem inspecionar os tubos do turbocompressor?

Os técnicos recomendamInspecionando os tubos do turbocompressorA cada 15.000 milhas (aproximadamente 24.000 km). Verificações regulares ajudam a identificar vazamentos, rachaduras ou conexões soltas precocemente. A detecção precoce evita a perda de desempenho e protege os componentes do motor.

Tubos de turbocompressor de reposição podem melhorar o desempenho?

Os tubos de turbocompressor de reposição geralmente utilizam diâmetros maiores e curvas mais suaves. Essas características reduzem as restrições ao fluxo de ar. Muitos motoristas relatam melhor resposta do acelerador e aumento da potência após a instalação do novo sistema.

Quais materiais oferecem a melhor durabilidade para tubos de turbocompressor?

Aço inoxidável, alumínio fundido e silicone de alta qualidade proporcionam excelente durabilidade. Esses materiais resistem ao calor, à pressão e ao estresse mecânico. Eles ajudam a manter a pressão constante e prolongam a vida útil do sistema turbo.

Como os tubos do turbocompressor afetam a eficiência de combustível?

Tubos de turbocompressor eficientes fornecem ar mais denso e frio ao motor. Esse processo favorece uma combustão mais eficiente. Uma combustão melhor resulta em maior economia de combustível e menores emissões.

Quais são os sinais de um tubo do turbocompressor com defeito?

Os sinais comuns incluem vazamentos de óleo, ruídos de assobio, redução da pressão do turbo e rachaduras visíveis. Os motoristas também podem notar aceleração deficiente. A atenção imediata a esses sintomas evita maiores danos ao motor.

Os tubos do turbocompressor requerem manutenção especial?

A limpeza e inspeção de rotina mantêm os tubos do turbocompressor em ótimas condições. Os técnicos recomendam testar a pressão do sistema anualmente. Apertar as conexões e substituir as vedações desgastadas também ajudam a manter o desempenho.

Quando os motoristas devem considerar a possibilidade de trocar os tubos do turbocompressor?

Os motoristas devem considerar melhorias ao aumentar os níveis de pressão do turbo ou modificar o motor para obter mais potência. Os tubos de escape de alto desempenho proporcionam maior fluxo de ar e estabilidade da pressão do turbo. As melhorias beneficiam tanto os motoristas que usam o carro no dia a dia quanto os entusiastas do automobilismo.

Data da publicação: 08/08/2025